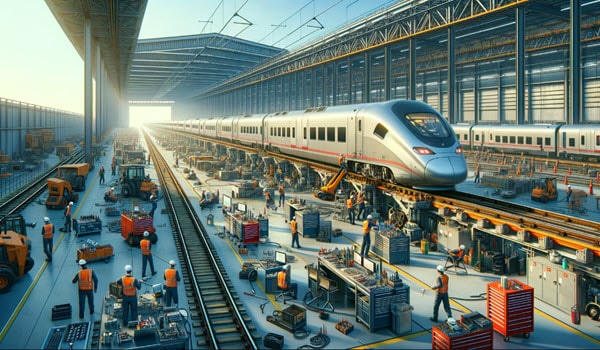

Il faut savoir que le matériel ferroviaire est très extrêmement exigeant en termes de maintenance, et ce, du fait de la complexité des systèmes électriques et mécaniques et du nombre de pièces mobiles. Pour garantir une performance sûre et fiable, les entreprises ferroviaires doivent effectuer des interventions de maintenance régulières et remplacer les équipements défectueux dans les meilleurs délais.

Etant donné que l’industrie ferroviaire est à la fois mobile et dynamique, les techniciens de maintenance ont besoin d’une solution intelligente, mobile et en temps réel afin d’assurer le bon fonctionnement de tous leurs équipements.

I. Quels sont les fondamentaux du maintien en condition opérationnelle ?

Acronyme de Maintien en Condition Opérationnelle, le MAC se présente comme un processus assez complexe qui s’articule principalement autour de 4 types de maintenance :

- Préventive

- Corrective

- Conditionnelle

- Prédictive

Chaque type de maintenance répond à des besoins spécifiques et a pour but de réduire les périodes d’indisponibilité des équipements.

- La maintenance préventive se base sur des interventions régulières et planifiées. Ce qui permet de prévenir les pannes avant qu’elles ne surviennent.

- Parallèlement, la maintenance corrective intervient à la suite d’une détection d’une défaillance. Ce qui a pour but de remettre le matériel en état de fonctionnement.

- La maintenance conditionnelle, quant à elle, se fonde sur le suivi en continu de l’état et des performances des équipements. Cela s’effectue via des capteurs et des analyses de données. Ce type de maintenance permet d’intervenir de manière ciblée et efficace. Notons que cela permet également de limiter les interventions inutiles.

- La maintenance prédictive utilise des modèles algorithmiques et des analyses prévisionnelles afin d’anticiper les pannes et planifier les maintenances, et ce, avec une précision accrue.

Vous l’avez compris, le MCO rassemble des pratiques de maintenance diversifiées qui, quand elles sont bien orchestrées, assurent la sécurité et la disponibilité des équipements. Le but est de garantir que ces matériels demeurent sûrs et opérationnels à tout moment. Cela permet, ainsi, de répondre efficacement aux exigences des missions qui leur sont assignées.

Afin de mener à bien ces interventions, une bonne coordination entre les différents acteurs est importante. Les équipes de maintenance, les ingénieurs, les fournisseurs de pièces ainsi que les opérationnels doivent collaborer d’une manière efficace pour partager les informations critiques et agir de façon concertée.

C’est dans cette optique que les solutions digitales s’avèrent être des outils précieux. Ces outils permettent de simplifier la collaboration. Ils permettent également un partage et un suivi de toutes les informations et les données pertinentes. Ce qui permet d’assurer ainsi la fluidité des opérations de MCO.

II. Quels sont les enjeux du maintien en condition opérationnelle ?

Pour améliorer le Maintien en Condition Opérationnelle (MCO) spécifiquement des infrastructures ferroviaires (principalement des rails, des traverses, de la signalisation, et des systèmes de communication), il est important de se concentrer sur des stratégies assurant leur durabilité, leur sécurité et leur fiabilité.

Ce que vous devez savoir, c’est qu’en règle générale, le maintien en condition opérationnelle comprend principalement :

- La garantie de la disponibilité de votre infrastructure (=rails)

- Une maintenance préventive avec une surveillance constante dans le but d’anticiper les potentiels incidents

- Une maintenance corrective, en réponse à de potentiels incidents

- Le remplacement et l’installation de nouveaux matériels en cas de panne

De plus, ses avantages sont nombreux :

- La gestion des anomalies et des risques est améliorée ;

- Le taux d’usage des équipements est meilleur ;

- La vision du matériel opérationnel est plus vaste ;

- Les coûts de maintenance sont optimisés :

- L’immobilisation du matériel est anticipée ;

- Le coût du soutien logistique est réduit ;

- Les systèmes défaillants sont réparés plus rapidement ;

III. Amélioration du MCO : quelles sont les tendances et innovations ?

L’intelligence artificielle et la maintenance prédictive

Les algorithmes d’apprentissage automatique et l’intelligence artificielle (IA) permettent de proposer des solutions de maintenance prédictive. Cela permet d’anticiper les problèmes et les pannes, et ce, en analysant les données et les tendances.

Notons que la maintenance prédictive aide à améliorer la performance et la fiabilité des systèmes d’information, tout en diminuant les coûts et les délais d’intervention.

L’Internet des objets (IoT) et la gestion des équipements

L’Internet des objets (IoT) permet de relier les infrastructures et les équipements électroniques à des plateformes de gestion et de monitoring. Ce qui permet de simplifier le contrôle, la surveillance et la maintenance des serveurs.

L’IoT participe à améliorer le Maintien en Condition Opérationnelle en garantissant une visibilité accrue sur l’état des équipements et en simplifiant la détection des problèmes et des pannes.

La transition vers les services en mode SaaS et le cloud

La transition vers les services en mode Software as a Service (SaaS) vers le cloud promettent de nouvelles opportunités. Cela permet de faciliter la gestion, la mise à jour et la sécurisation des logiciels et des infrastructures réseau.

IV. Picomto : pour assurer un MCO efficace

La clé du succès du MCO des infrastructures ferroviaires réside dans une approche stratégique qui intègre les meilleures pratiques du domaine. De ce fait, dans le cadre d’une approche moderne, se tourner vers la digitalisation se présente comme une solution idéale pour assurer un MCO efficace.

Opter pour Picomto, votre solution digitale, permet de faciliter le partage et la collaboration d’informations entre les acteurs métiers. Ce qui s’avère crucial pour une maintenance efficace. Cet outil numérique favorise un suivi précis des données et une prise de décision éclairée. Cela s’effectue tout en offrant une visibilité complète sur l’état des équipements.

De plus, Picomto permet de planifier, suivre et analyser les interventions d’assistance et de gérer les stocks de pièces de rechange et les contrats de maintenance. Il simplifie également la planification et le suivi des actions. Cela s’effectue en améliorant la collaboration et la communication entre les équipes.

Aussi, cet outil digital permet de surveiller en temps réel l’état des infrastructures. Il aide à :

- identifier rapidement les problèmes et les pannes

- instaurer des actions correctives afin de réduire l’impact sur les activités métier

D’autre part, bien que Picomto ne soit pas spécifiquement développé uniquement pour le secteur ferroviaire, son application peut grandement bénéficier à la formation et au développement des compétences du personnel. En effet, il aide dans :

- La digitalisation des procédures de maintenance

- La digitalisation des procédures de maintenance

- La formation interactive via les manuels et guides numériques

- L’accès rapide à l’information

- Etc.

Enfin, Picomto contribue à limiter les coûts et les délais d’intervention. Cela s’effectue, aussi, tout en améliorant la fiabilité et l’efficacité des systèmes d’information.

Laisser un commentaire