L’amélioration se définit selon la norme ISO 9000 comme étant : toute activité régulière effectuée dans le but d’assurer l’amélioration de la performance industrielle.

La notion de productivité correspondant au rapport entre la production de biens et les moyens (humains, matériels, financiers et organisationnels) nécessaires à sa réalisation. Elle constitue l’un des enjeux fondamentaux pour tout acteur de l’industrie qui vise à conserver la compétitivité de son entité. Son pilotage et sa maximisation sont les objectifs permanents que se fixent su n’importe quel industriel, quels que soient la nature de son activité et le type du bien qu’il produit.

Parmi les principaux leviers mis en œuvre dans ce but, les méthodes d’amélioration continue occupent indéniablement un statut prépondérant, dans la mesure, notamment, où elle vise une efficience, une praticabilité et une flexibilité optimales des processus.

L’élimination des éléments générateurs d’inefficacité (le gaspillage, par exemple) et l’évolution de la culture managériale en sont les axes majeurs.

Éliminer tout ce qui est susceptible de plomber la production

L’essence même de l’amélioration continue dans l’industrie et de l’une de ses méthodes les plus connues, le Lean Management en l’occurrence, réside dans l’élimination de tout ce qui peut contribuer de manière directe ou indirecte à altérer la production, sa fluidité et ses performances. Consultez notre article sur la mise en place du Lean Six Sigma.

Tout un plan d’action et des outils d’amélioration continue sont ainsi mis en place pour faire la chasse aux facteurs indésirables, freins à la productivité. Il s’agit, pour reprendre la terminologie japonaise, des :

- Muda (opérations sans valeur, gaspillages, stocks, corrections, retouches)

- Muri (excès, surcharges)

- Mura (variabilité, irrégularité).

Le but est donc d’avoir une production efficace, sans gâchis, au plus juste, sans interruption non programmée, sans actions inutiles et permettant une automatisation et une standardisation optimales. C’est une sorte d’assurance-qualité.

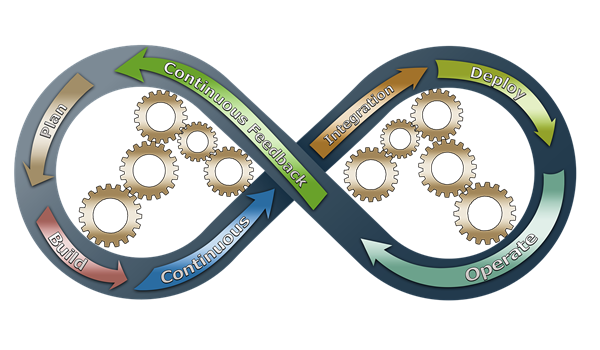

Démarche d’amélioration continue

La recherche de la performance est omniprésente dans toute politique d’amélioration continue dans l’industrie. Elle englobe la productivité, mais aussi la qualité, les délais et les coûts, l’ensemble de ces aspects étant continuellement et graduellement perfectionnés afin de maximiser la valeur globale pour la satisfaction des clients.

Les méthodes et outils de l’amélioration continue

Plusieurs méthodes sont proposées afin de conduire un chantier d’amélioration continue. A cela s’ajoute des outils spécialisés qui s’adaptent à votre activité. La majorité de ces outils reprend le concept de la « Roue de Deming ». Voici une liste non exhaustive des méthodes, démarches et outils.

La démarche Kaizen

Le Kaizen c’est la combinaisonsde deux mots, qui désignent :

- KAI : transformation/changement

- ZEN : Amélioration, vers le meilleur, c’est à dire progrès permanent

Cette méthode, prône, avant tout, un changement global fondé sur des améliorations régulières et graduelles. Cela demande une implication de l’ensemble des acteurs de l’entreprise.

La démarche Six sigma (DAIMAC)

Il s’agit d’une démarche de management et d’amélioration des processus. Elle est principalement structurée autour de plusieurs étapes. Toutes les phases sont symbolisées par une lettre. Notons que l’ordre de l’exécution doit être rigoureusement respecté.

- Définir : déterminer le but et le champ du projet, recevoir les informations

- Mesurer : collecter les informations quantifiées sur le fonctionnement actuel

- Analyser : inspecter les causes profondes, les problèmes et les dysfonctionnements

- Améliorer : tester, développer et mettre en œuvre des solutions

- Contrôler : maintenir les bénéfices en pérennisant le travail

La méthode 5S

Il s’agit d’une démarche de management japonaise. Elle demande la participation et l’implication du personnel afin d’améliorer son poste et ses conditions de travail :

- Seiri (Débarrasser) : enlever ce qui est inutile

- Seiton (Ranger) : ordonner et classer ce qui est utile

- Seiso (Nettoyer) : garder propre l’espace de travail, les outils, etc.

- Seiketsu (Organiser) : instaurer et formaliser des règles

- Shitsuke (Maintenir la rigueur) : assurer le respect les règles

Cette méthode s’accompagne de plusieurs outils pour chaque phase comme : QQOQCPC, cinq pourquoi , Audit, Auto-évaluation, indicateurs, etc.

Les cercles de qualité

Elaborée par Kaoru Ishikawa, cette approche met en lumière l’intelligence collective. Elle mobilise plusieurs personnes qui réfléchissent sur une problématique bien déterminée. Nombreux outils peuvent être utilisés comme le Brainstorming .

La méthode du « Juste à temps »

Appelée également « flux tendu », cette démarche est principalement utilisée dans les processus de production. Cette méthode met en avant l’amélioration de l’efficacité logistique des entreprises. Cela permet aux entreprises d’éviter les stocks inutiles et le gaspillage. Elle s’articule autour du principe des « cinq zéros ».

- 0 défauts : réussir du premier coup

- Zéro délais : être toujours disponible

- Zéro panne : « fiabilité du processus »

- 0 stock : avoir le minimum d’en cours

- 0 papier : simplifier et faciliter l’organisation

Le modèle CMMI (Capability Maturity Model Integration)

C’est une technique d’évaluation du niveau de maturité d’une organisation. Ses domaines d’application sont principalement : le développement de systèmes, de produits et/ou de logiciels.

Le modèle CMMI se constitue des 5 niveaux de maturité.

- Etat initial

- fiable

- fini

- gérable

- futur

Le modèle EFQM

Cette méthode est principalement organisée autour de 9 critères. Cinq de ces critères sont des « critères facteurs ». Tandis que quatre critères sont des « critères de résultats ».

Il faut savoir que critères de facteurs donnent lieu à des performances. Ces dernières deviennent, par la suite, visibles dans les critères de résultats.

- Leadership

- Politique et stratégie

- Personnel

- Partenariats et ressources

- Processus Résultats clients

- Résultats personnels

- Résultats impacts sur la collectivité

- Résultats performances clés

L’un des outils utilisés pour cette technique est la matrice de notation RADAR (Résultat, Approche, Déploiement, Auto-évaluation, Revue).

D’autres méthodes et outils peuvent être utilisés comme :

- Lean Management

- résolution de problèmes

- 3M

- Ishikawa

- Kanban

- Benchmarking

- 8D

- AMDEC

- BPM

- QFD

- Retour d’expérience

Implémentation de la culture d’amélioration continue

Pour que le processus d’amélioration continue de porter ses fruits et soutienne véritablement la productivité, il est impératif d’adapter la manière avec laquelle on gère, encadre et dirige le personnel. C’est une culture managériale tout à fait différente qui est à promouvoir. Elle s’appuie sur le développement des compétences des collaborateurs, leur plus grande implication et l’incitation à améliorer leurs capacités en termes de résolution des problèmes.

Le responsable du management de la qualité ou tout autre responsable dans le management est donc appelé à faire preuve d’engagement personnel et d’exemplarité pour faire en sorte que les personnels opérationnels soient parfaitement sensibilisés au rôle crucial de l’amélioration continue vis-à-vis de l’organisation.

Du responsable amélioration continue, responsable qualité, responsable de production aux opérateurs, la culture d’amélioration continue doit s’implémenter dans la culture d’entreprise pour viser l’excellence opérationnelle et la satisfaction client, qui font partie des principaux enjeux de l’industrie du futur.

Le dirigeant doit également assurer aux employés les moyens leur permettant d’être plus performants : moyens matériels, sources de motivation, etc.

L’objectif est aussi, pour le responsable, de montrer à son équipe qu’il accepte les suggestions et initiatives pouvant émaner de cette dernière. De cette manière, il aura beaucoup plus de chances d’obtenir l’adhésion des employés à la démarche d’amélioration des processus, de la résolution de problèmes et de l’amélioration de la qualité.

Il est ainsi impératif de mettre en œuvre un système de management qui a pour but d’améliorer en continue la gestion de la qualité. Il doit impliquer tous les intervenants en mettant en place une démarche Kaizen visant à optimiser le poste de travail et de l’environnement de travail.

À propos de Picomto

Picomto : La solution logicielle web et mobile pour créer, piloter, gérer, partager, consulter et analyser les instructions visuelles de travail. Découvrez comment la solution participe à l’amélioration continue de votre entreprise.

Laisser un commentaire