Comment réduire les coûts de production tout en maintenant une qualité irréprochable ? Cette question préoccupe chaque dirigeant soucieux de la rentabilité de son entreprise.

Découvrez comment la solution Picomto optimise vos coûts de production et transforme vos processus industriels dès aujourd’hui.

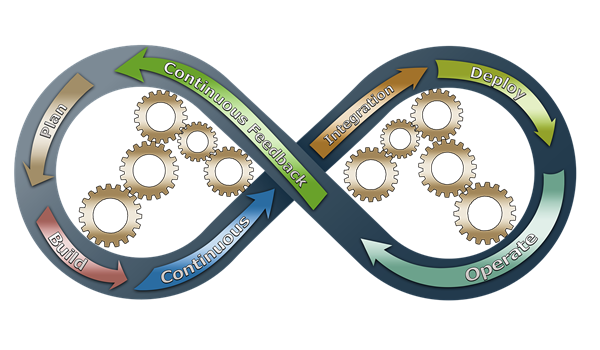

En effet, l’optimisation des coûts de production représente un enjeu stratégique majeur dans l’industrie moderne. Par ailleurs, les entreprises qui réussissent cette optimisation développent une approche systémique, agissant simultanément sur plusieurs leviers : processus, technologies et organisation du travail.

Points clés à retenir concernant comment réduire les coûts de production :

- Éviter la sur-qualité : Adapter précisément la qualité aux attentes clients sans excès coûteux

- Production juste-à-temps : Réduire les stocks et optimiser les flux avec la méthode Kanban

- Vision globale : Analyser l’ensemble du cycle de vie produit pour maximiser l’efficacité

- Amélioration continue : Impliquer les opérateurs dans la recherche constante d’optimisation

- Digitalisation : Dématérialiser les supports pour améliorer la transmission d’informations

Découvrez dès maintenant les stratégies concrètes d’optimisation et demandez votre démo personnalisée pour transformer votre approche de la production.

1. Comment éviter la sur-qualité pour réduire les coûts de production ?

L’optimisation des coûts de production commence par une approche équilibrée de la qualité. En effet, la sur-qualité constitue un piège récurrent dans la réduction des coûts de production.

1.1. Définir les standards qualité adaptés

La réduction des coûts de production passe par :

- L’identification précise des attentes clients

- La définition de seuils qualité optimaux

- L’évitement des surcoûts liés aux contrôles excessifs

- L’analyse des coûts de production pour chaque niveau de qualité

1.2. Mesurer la performance énergétique et l’efficacité opérationnelle

L’amélioration continue nécessite :

- L’évaluation des dépenses énergétiques

- La mise en place de métriques de performance (KPI)

- L’optimisation des processus internes

- La collaboration inter-départements pour maximiser l’efficacité

Consultez nos études de cas sur l’optimisation industrielle pour découvrir des exemples concrets de réduction des coûts.

2. Quelle stratégie adopter pour une production juste-à-temps ?

La gestion des stocks juste-à-temps (JAT) représente un levier essentiel pour l’optimisation de la chaîne de production. De plus, cette approche permet une réduction significative des coûts externes.

2.1. Implémenter la méthode Kanban pour optimiser les flux

La méthode Kanban pour la production offre :

- Une réduction des pertes de matière

- Un délai de livraison optimisé

- Une diminution des coûts de stockage

- Une meilleure traçabilité des commandes

2.2. Négocier efficacement avec les fournisseurs

La négociation des contrats fournisseurs comprend :

- L’audit de la chaîne d’approvisionnement

- La recherche d’un approvisionnement rentable

- Les stratégies d’achats responsables

- La relocalisation des achats quand pertinente

3. Comment analyser et optimiser l’ensemble de la chaîne de valeur ?

L’optimisation des coûts de production nécessite une vision holistique dépassant le simple périmètre de fabrication. Ainsi, l’analyse des coûts de production doit intégrer toutes les étapes.

3.1. Identifier et éliminer les gaspillages

L’identification des gaspillages s’appuie sur :

- Les concepts Muda, Mura et Muri du Lean Management

- L’audit des coûts systématique

- L’évaluation des dépenses à chaque étape

- La réduction des temps de production non-productifs

3.2. Investir dans les technologies et la formation

L’investissement dans des technologies modernes permet :

- L’automatisation des tâches répétitives

- La maintenance prédictive des machines

- L’amélioration de la qualité des produits

- L’investissement dans la formation des équipes

4. Quels outils digitaux utiliser pour optimiser la production industrielle ?

La transformation digitale constitue un accélérateur majeur pour la réduction des coûts de fabrication. Par conséquent, les solutions d’automatisation des tâches deviennent incontournables.

4.1. Dématérialiser les instructions de travail

La digitalisation permet :

- La création de checklists digitales interactives

- L’optimisation des modes opératoires

- La standardisation des procédures

- L’amélioration de la traçabilité

4.2. Exploiter les données pour l’amélioration continue

Les analyses de données offrent :

- Le suivi en temps réel des coûts de production

- L’identification proactive des anomalies

- L’optimisation prédictive des ressources

- La culture d’amélioration basée sur les faits

5. Comment impliquer les équipes dans la réduction des coûts ?

La main-d’œuvre productive constitue l’acteur clé de toute stratégie de réduction des coûts. Néanmoins, cette implication nécessite une approche structurée et motivante.

5.1. Développer la flexibilité du personnel

La flexibilité opérationnelle comprend :

- La polyvalence des compétences

- L’adaptation aux variations de charge

- La responsabilisation dans l’amélioration continue

- La formation aux nouveaux équipements

5.2. Mettre en place une culture d’amélioration

L’engagement des équipes passe par :

- La reconnaissance des initiatives

- Le partage des résultats d’optimisation

- La formation continue aux bonnes pratiques

- L’implication dans la définition des objectifs

6. Quelle approche adopter pour une rentabilité durable ?

La réduction des coûts de production doit s’inscrire dans une démarche de rentabilité durable, intégrant les impacts environnementaux et l’économie circulaire.

6.1. Intégrer les critères environnementaux

Les investissements verts en production incluent :

- L’optimisation de la performance énergétique

- La réduction de l’empreinte carbone

- Le recyclage des matières premières

- L’éco-conception des produits

6.2. Mesurer et suivre la performance globale

Le pilotage de la performance nécessite :

- Des indicateurs coût, délai, qualité (CDQ)

- Le suivi de la satisfaction client

- L’évaluation du coût de la non-qualité

- La mesure de l’efficacité des investissements

Conclusion

La réduction des coûts de production s’articule autour de stratégies complémentaires : éviter la sur-qualité, implémenter le juste-à-temps, digitaliser les processus et impliquer les équipes. En définitive, cette approche globale, soutenue par des outils technologiques adaptés comme ceux proposés par Picomto, garantit une optimisation durable et efficace.

Lancez dès maintenant votre transformation industrielle et observez l’impact positif sur votre rentabilité.

FAQ

Comment puis-je réduire les coûts de production ?

Optimisez processus, éliminez gaspillages, digitalisez instructions, formez équipes

Quels sont les moyens de réduire les coûts ?

Juste-à-temps, amélioration continue, négociation fournisseurs, automatisation tâches

Quelles mesures devraient être prises pour réduire les coûts de production ?

Analyser chaîne valeur, éviter sur-qualité, investir technologies, mesurer performance

Comment puis-je réduire les coûts d’approvisionnement ?

Négocier contrats, auditer fournisseurs, optimiser stocks, relocaliser achats

Quels sont les 4 coûts de production ?

Matières premières, main-d’œuvre, énergie, amortissements équipements industriels

Quels sont les coûts de production ?

Ensemble dépenses directes et indirectes nécessaires à fabrication produit

Laisser un commentaire