Vos processus métier génèrent-ils vraiment la valeur attendue ? L’amélioration continue représente-t-elle un véritable levier de performance dans votre organisation ? À l’heure où la compétitivité industrielle s’intensifie, maîtriser l’amélioration continue devient stratégique pour toute entreprise souhaitant optimiser ses processus et réduire les gaspillages.

Cette philosophie d’amélioration continue transforme durablement les organisations. En effet, les entreprises qui l’adoptent observent en moyenne 25% de gains de productivité selon les dernières études sectorielles.

Points clés à retenir concernant l »amélioration continue :

- L’amélioration continue réduit les coûts opérationnels

- La méthode Kaizen augmente l’engagement des employés

- La plupart des échecs proviennent d’une culture d’amélioration insuffisante

- Le cycle PDCA optimise l’efficacité des processus

- Six Sigma DMAIC élimine les défauts de production

1. Qu’est-ce que l’amélioration continue et pourquoi l’adopter ?

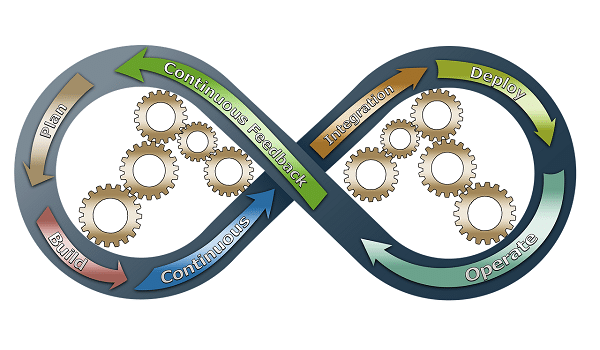

L’amélioration continue constitue une philosophie d’amélioration continue qui vise à optimiser constamment les processus, produits et services. Cette approche systématique permet aux organisations d’identifier et d’éliminer les gaspillages tout en maximisant la valeur ajoutée.

1.1. Définition et principes fondamentaux de l’amélioration continue

L’amélioration continue se définit comme un processus d’amélioration continue basé sur des améliorations incrémentales régulières. Cette démarche d’amélioration continue s’appuie sur :

- L’engagement des employés dans l’identification des opportunités d’amélioration

- L’analyse des processus pour détecter les inefficiences

- La mise en œuvre d’actions correctives mesurables

- Le feedback continu pour ajuster les stratégies d’amélioration

Cette culture d’amélioration transforme l’organisation en écosystème apprenant où chaque collaborateur devient acteur du changement graduel.

1.2. Les bénéfices concrets de la démarche d’amélioration continue

Les organisations qui implémentent un système d’amélioration continue observent des résultats significatifs :

- Réduction des coûts grâce à l’élimination des gaspillages

- Amélioration de la qualité produit et satisfaction client

- Optimisation opérationnelle des flux de production

- Innovation continue stimulée par l’implication des équipes

- Performance industrielle renforcée sur l’ensemble de la chaîne de valeur

2. Comment la méthode Kaizen révolutionne-t-elle vos processus ?

La méthode Kaizen représente l’une des approches les plus efficaces pour structurer une démarche d’amélioration continue. Cette philosophie japonaise prône l’amélioration durable par petits pas plutôt que par révolutions brutales.

2.1. Les 10 règles fondamentales du Kaizen à appliquer

Le Kaizen amélioration continue repose sur des principes simples mais puissants :

- Éliminer les excuses et se concentrer sur les solutions

- Privilégier l’amélioration à la perfection immédiate

- Adopter une démarche proactive face aux problèmes

- Favoriser la collaboration plutôt que l’individualisme

- Mesurer les performances avec des indicateurs de performance (KPI)

- Impliquer chaque collaborateur dans le processus d’amélioration

- Standardiser les meilleures pratiques identifiées

- Rechercher constamment les causes racines (analyse de cause racine ACR)

Cette méthode Kaizen amélioration continue génère un esprit Kaizen durable dans l’organisation.

2.2. Mise en pratique du Kaizen dans l’industrie moderne

L’implémentation du Kaizen nécessite une approche structurée :

- Diagnostic de performance initial pour identifier les axes d’amélioration

- Formation des équipes aux outils d’amélioration continue

- Création de cercles de qualité pour stimuler les idées d’améliorations

- Benchmarking des processus pour identifier les meilleures pratiques

- Gestion des processus métier (BPM) optimisée

3. Quel rôle joue le cycle PDCA dans l’optimisation des processus ?

Le cycle PDCA (Plan-Do-Check-Act) constitue la méthodologie Six Sigma DMAIC de référence pour structurer toute amélioration de processus. Cette roue de Deming guide les projets d’amélioration continue de manière systématique.

3.1. Les 4 étapes du cycle PDCA expliquées

- Plan (Planifier) : Analyse des processus existants et planification stratégique des améliorations

- Do (Réaliser) : Mise en œuvre pilote des actions d’amélioration définies

- Check (Vérifier) : Mesure des performances et vérification des résultats obtenus

- Act (Agir) : Standardisation des solutions efficaces et ajustement continu

Ce cycle d’amélioration continue garantit une approche méthodique et mesurable.

3.2. Comment intégrer le PDCA dans votre système qualité

L’intégration réussie du PDCA dans l’amélioration continue ISO 9001 nécessite :

- Un plan d’amélioration continue structuré avec des objectifs clairs

- Des outils d’amélioration adaptés aux spécificités industrielles

- Un logiciel amélioration continue pour tracer les actions

- La formation amélioration continue des équipes opérationnelles

- Un tableau d’amélioration continue pour suivre les KPIs

4. Quelles méthodologies Six Sigma optimisent votre performance industrielle ?

La méthodologie Six Sigma représente une approche statistique rigoureuse pour l’amélioration continue et performance industrielle. Cette méthode d’amélioration continue vise l’excellence opérationnelle par l’élimination systématique des défauts.

4.1. La démarche DMAIC expliquée étape par étape

Six Sigma DMAIC (Define, Measure, Analyze, Improve, Control) structure les projets d’amélioration continue :

- Define: Définition claire du problème et des objectifs d’amélioration

- Measure: Collecte de données et établissement de l’état initial

- Analyze: Analyse statistique pour identifier les causes racines

- Improve: Développement et test des solutions d’amélioration

- Control: Mise en place de contrôles pour pérenniser les gains

Cette méthodologie garantit une amélioration continue Lean Six Sigma mesurable.

4.2. Outils statistiques et amélioration de la qualité

L’amélioration continue de la qualité s’appuie sur les 7 outils de la qualité :

- Diagramme de Pareto pour prioriser les problèmes

- Histogrammes pour analyser la variabilité

- Cartes de contrôle pour surveiller les processus

- Diagramme d’Ishikawa pour identifier les causes

- Feuilles de relevé pour collecter les données

- Nuages de points pour analyser les corrélations

- Graphiques de tendance pour suivre l’évolution

5. Comment éliminer efficacement les gaspillages industriels ?

L’élimination des gaspillages constitue un pilier fondamental de l’amélioration continue en production. Le Lean Management amélioration continue identifie trois types de gaspillages : Muda, Mura, Muri.

5.1. Identifier et éliminer les Muda, Mura, Muri

- Muda (Gaspillages) : Surproduction, attentes, transports inutiles, stocks excessifs

- Mura (Irrégularités) : Variations de charge, fluctuations de la demande

- Muri (Surcharges) : Sollicitation excessive des ressources humaines et machines

Cette analyse permet une amélioration flux de production significative et une réduction des coûts opérationnels.

5.2. Techniques d’amélioration continue en production

L’amélioration continue atelier de production s’appuie sur :

- Techniques d’amélioration continue en production standardisées

- Organisation d’un atelier de production optimisée (5S)

- Amélioration continue en maintenance préventive

- Gestion efficiente production par la réingénierie des processus

- Coaching de transition pour accompagner le changement

6. Quels outils digitaux accélèrent votre démarche d’amélioration ?

La digitalisation transforme radicalement l’amélioration continue en entreprise. Les outils d’amélioration de la performance digitaux révolutionnent la collecte de données et l’analyse des processus.

6.1. Solutions logicielles pour l’amélioration continue

Les logiciels d’amélioration continue modernes offrent :

- Logiciel de suivi des actions d’amélioration en temps réel

- Tableau de bord amélioration continue avec KPIs visuels

- Gestion continue des performances automatisée

- Analyse de données pour l’amélioration des procédés industriels

- Consultation sur l’amélioration de vos processus d’affaires intégrée

Ces outils amélioration continue transforment la culture d’amélioration organisationnelle.

6.2. Picomto : votre partenaire digital pour l’amélioration continue

Picomto, solution SaaS pour l’industrie du futur, digitalise totalement la chaîne de valeur autour des instructions de travail. Cette solution permet de :

- Créer et standardiser des modes opératoires digitaux

- Partager la bonne information au bon moment

- Analyser les performances opérationnelles en continu

- Former efficacement les équipes aux nouvelles procédures

- Assurer la traçabilité complète des améliorations

Demandez votre démonstration personnalisée pour découvrir comment accélérer votre amélioration continue.

Conclusion

L’amélioration continue représente un avantage concurrentiel décisif dans l’industrie moderne. Les méthodes Kaizen, PDCA et Six Sigma, combinées aux outils digitaux, transforment durablement les performances organisationnelles. Picomto vous accompagne dans cette transformation en digitalisant vos processus d’amélioration. L’excellence opérationnelle commence par une démarche structurée et des outils adaptés.

FAQ

C’est quoi l’amélioration continue ?

Processus d’optimisation permanente des performances organisationnelles par petites étapes.

Quel est le principe du Kaizen ?

Amélioration graduelle continue impliquant tous les collaborateurs de l’organisation.

C’est quoi la méthode PDCA ?

Cycle Plan-Do-Check-Act pour structurer méthodiquement les projets d’amélioration.

Quels sont les trois types d’amélioration ?

Amélioration corrective, préventive et prédictive selon le contexte organisationnel.

Quelles sont les 10 règles du Kaizen ?

Éliminer excuses, privilégier amélioration, collaboration, proactivité, mesure, implication, standardisation, analyse.

Quels sont les 3 axes d’amélioration ?

Qualité des produits, efficacité des processus, satisfaction des clients.

Quels sont les 7 outils de la qualité ?

Pareto, histogrammes, cartes contrôle, Ishikawa, relevés, corrélations, tendances.

Laisser un commentaire